在现代汽车工业的精密构架中,锻压件扮演着如同人体骨骼与肌肉般至关重要的角色。它们不仅是车辆安全、性能和耐久性的基石,更是汽车轻量化与技术创新发展的核心载体。从发动机的关键部件到底盘的重要连接件,锻压技术的应用无处不在,深刻影响着汽车制造的每一个环节。

一、锻压工艺:赋予金属以力量与形态

汽车锻压件主要通过对金属坯料施加巨大的压力,使其在模具型腔内产生塑性变形,从而获得所需形状、尺寸和性能的零件。与铸造、机械加工等其他成型工艺相比,锻造(特别是热模锻)能显著改善金属的内部组织结构,消除缺陷,使晶粒细化并沿受力方向形成流线,从而大幅提高零件的强度、韧性、疲劳寿命和可靠性。这种“质”的提升,对于承受复杂交变载荷和严苛工作环境的汽车零部件而言,是不可替代的优势。

二、核心应用:从动力总成到底盘系统

- 动力总成部件:这是锻压件应用最为密集和关键的领域。例如:

- 曲轴、连杆:发动机的核心运动部件,承受巨大的爆发压力和惯性力,其强度和疲劳性能直接决定发动机的功率与寿命。高性能锻钢曲轴和连杆是主流选择。

- 凸轮轴:控制气门开闭的精密部件,锻造可确保其耐磨性和精确的轮廓形状。

- 变速箱齿轮、轴类零件:传递扭矩和变速的关键,锻造能提供卓越的齿面强度和抗冲击能力。

- 底盘与悬挂系统:关乎车辆操控性与安全性。

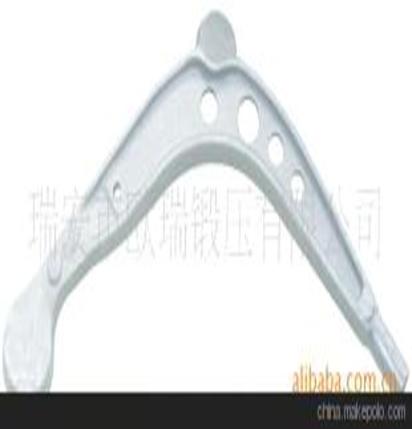

- 转向节(羊角):连接车轮、悬挂和转向系统的核心安全件,形状复杂且受力严峻,必须通过锻造保证其万无一失。

- 前轴、后桥轴头:承载车身重量并传递驱动力的重要部件。

- 悬挂臂(摆臂)、连杆:锻造件在轻量化的同时提供了极高的刚性和耐久性。

- 其他关键结构件:如等速万向节(CVJ)的钟形壳和星形套、轮毂单元的法兰盘等,都广泛采用锻压工艺制造。

三、技术发展趋势:轻量化、精密化与一体化

面对节能减排的全球性挑战和汽车性能的持续升级,汽车锻压件的发展呈现出鲜明趋势:

- 材料轻量化:在保证强度和安全的前提下,广泛应用高强度钢、铝合金、镁合金甚至钛合金进行锻造。例如,铝合金锻造连杆、转向节等已在许多车型上应用,有效降低了簧下质量,提升了车辆响应。

- 工艺精密化:冷锻、温锻、等温锻造等精密锻造技术日益成熟,能够生产形状更复杂、尺寸精度更高、表面质量更好且无需或减少后续加工的近净成形(Near Net Shape)零件,显著提高了材料利用率和生产效率。

- 设计一体化:通过优化设计和锻造工艺,将原本多个需要组装的零件整合成一个复杂的整体锻件。这不仅能减少零件数量、降低重量和装配成本,还能提高结构的整体性和可靠性。

- 智能制造:锻造生产线正朝着自动化、数字化和智能化方向快速发展。机器人上下料、在线质量检测、工艺参数实时监控与优化等技术,确保了锻件质量的稳定性和生产过程的可靠性。

四、挑战与未来展望

尽管优势显著,汽车锻压行业也面临模具成本高、初期投资大、适合大批量生产等挑战。来自高压压铸、液态模锻(挤压铸造)等竞争工艺的挑战也不容忽视。

随着新能源汽车(特别是电动汽车)的崛起,对锻压件提出了新的需求。例如,电机轴、电池包内的结构性连接件、轻量化底盘部件等,都为锻压技术提供了新的用武之地。对材料性能的极致追求和成本控制的持续压力,将驱动锻压技术不断创新,向着更轻、更强、更精、更绿色的方向发展。

总而言之,汽车锻压件作为汽车工业的“硬核”基础,其技术水平直接反映了汽车产业的制造实力。在汽车产业百年未有之大变局中,锻压技术必将继续锤炼其“筋骨”,为打造更安全、更高效、更智能的未来汽车提供坚实可靠的物质支撑。