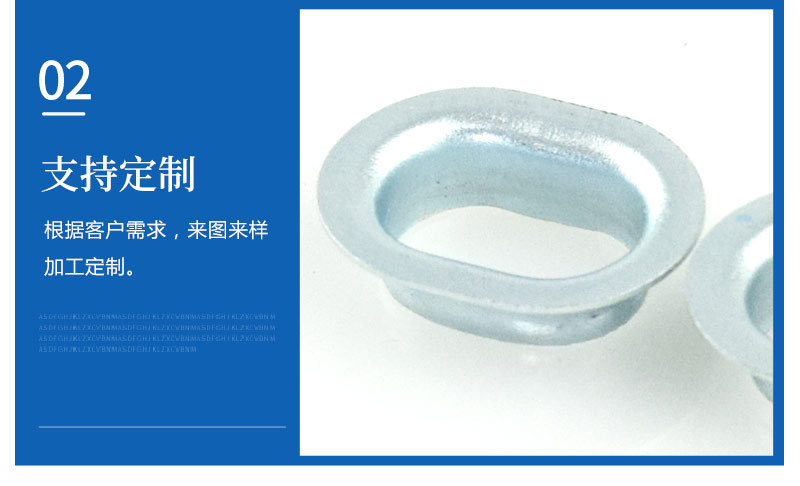

在汽车复杂的零部件系统中,膨胀水箱衬套是一个虽小却至关重要的组件。它作为膨胀水箱与连接管路之间的接口件,主要承担密封、缓冲和连接作用,其性能直接影响冷却系统的密封可靠性与耐久性。本文将聚焦于采用DC03材质、黄铜锻压件及紫铜锻压件制造的汽车膨胀水箱衬套,探讨其材质特性、锻压工艺优势以及为何能实现“快速”供应的生产逻辑。

一、 核心材质解析:DC03、黄铜与紫铜

- DC03材质:这是一种低碳冷轧钢板牌号,属于欧洲标准(EN 10130)中的钢种。它具有优异的深冲压性能和较高的延伸率,表面质量好,常用于需要复杂成形且对表面要求严格的零件。在膨胀水箱衬套的应用中,DC03钢板通常用于制造衬套的壳体或支撑结构部分,其良好的成形性确保了零件形状的精确与一致,为后续的组装和密封提供了坚实的基础。

- 黄铜锻压件:黄铜(铜锌合金)以其良好的机械性能、优异的耐腐蚀性(尤其是对冷却液)和出色的导热性而闻名。通过锻压工艺成型的黄铜衬套,内部组织致密,纤维流线连续,从而获得了比铸造件更高的强度、韧性和抗疲劳性能。这使得黄铜锻压衬套能够承受冷却系统内部的压力波动和热循环冲击,确保长期使用的密封稳定性。

- 紫铜锻压件:紫铜(纯铜)以其极佳的导热性、导电性和延展性著称。在要求极高导热效率或特定耐腐蚀环境的场合,紫铜锻压件成为优选。锻压工艺同样能提升紫铜的力学性能,使其制成的衬套在保证优异热传导的具备足够的结构强度。

二、 锻压工艺的优势:精度、强度与效率

“锻压件”是此类衬套制造的核心工艺关键词。锻压是一种利用模具在压力下使金属坯料塑性成形以获得所需形状和性能的加工方法。对于汽车膨胀水箱衬套而言,锻压工艺带来了多重优势:

- 优异的机械性能:锻压消除了原材料内部的缺陷(如气孔、缩松),细化晶粒,使金属流线沿零件轮廓合理分布,从而显著提高零件的强度、韧性和抗冲击能力。这对于承受发动机舱内振动和热负荷的衬套至关重要。

- 高尺寸精度与一致性:现代精密锻压技术结合高效的模具,能够大批量生产出尺寸公差极小、形状复杂的零件。这保证了每一件衬套都能与膨胀水箱和管路实现精准配合,提升装配效率与密封可靠性。

- 材料利用率高:相较于机加工从棒料上切除大量材料,锻压是一种近净成形技术,材料浪费少,符合现代汽车制造业降本增效的需求。

三、 实现“快速”响应的生产逻辑

市场标注的“快速”供应,并非单指生产速度,而是基于以下现代化制造体系的综合体现:

- 标准化与模块化设计:衬套的设计遵循行业通用标准或平台化策略,减少专用件数量,使生产准备更迅速。

- 高效的模具技术与自动化生产线:采用寿命长、换型快的锻压模具,结合自动化上下料和流水线作业,能够实现24小时连续、稳定、大批量生产。

- 成熟的供应链与库存管理:DC03钢板、黄铜及紫铜坯料等原材料供应链稳定,配合科学的库存管理系统(如针对常用型号的安全库存),能够对客户订单做出快速反应。

- 严格的质量控制体系:从原材料入厂到成品出厂,贯穿全过程的质量检测(如尺寸检验、压力测试、气密性检测)采用高效设备在线完成,确保产品合格率的同时不拖慢交货节奏。

汽车膨胀水箱衬套虽小,却是冷却系统可靠性的关键一环。选择DC03、黄铜或紫铜作为材质,并采用先进的锻压工艺进行制造,是为了在机械强度、密封耐久性、耐腐蚀性与热管理性能之间取得最佳平衡。而背后支撑的现代化、自动化生产体系与供应链管理,正是实现“快速”满足市场需求、服务汽车维修与制造领域的根本保障。随着汽车工业对轻量化、长寿命要求的不断提高,此类高性能锻压配件的重要性将愈发凸显。